历时7个月,经过设计,生产,调试,验收,包装,发货等一系列严格流程,两台球笼自动回火炉顺利发运俄罗斯汽车制造商

球笼作为汽车等速万向节的核心传动零件,需具备高强度、高韧性及好的耐磨性能,而回火处理是决定其力学性能的关键工序。球笼自动回火炉是专为球笼零件设计的自动化热处理设备,通过精准控制温度、保温时间与冷却速度,实现球笼零件的性能优化,其核心特点与作用可从技术特性、工艺优势及工业价值三方面展开深入分析。

一、核心特点:适配球笼热处理需求的技术优势

球笼自动回火炉针对球笼零件(多为合金钢材质,如 20CrMnTi、45# 钢)的结构特点(复杂异形、多批次生产)与性能要求,在自动化控制、温控精度、工艺适配性等方面进行专项优化,具体特点如下:

1. 全自动化运行,生产效率与一致性双高

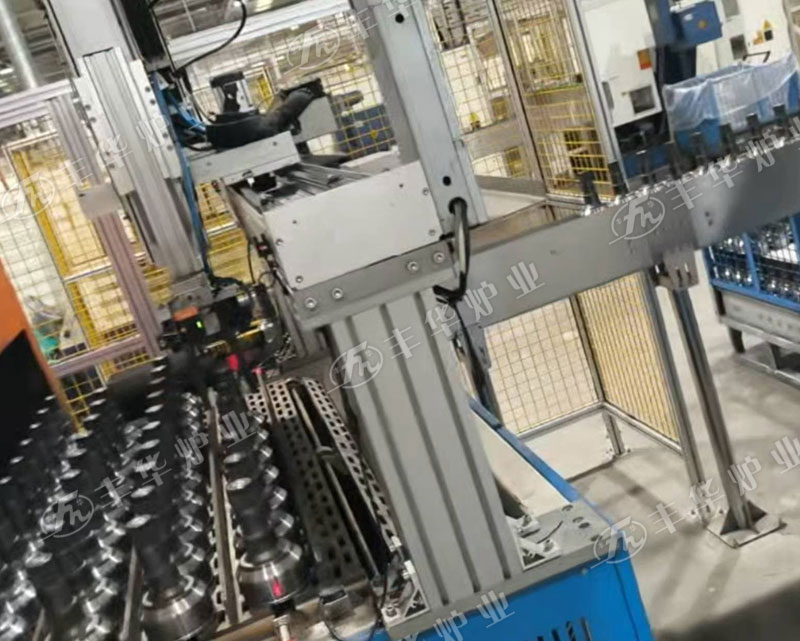

全流程无人干预:配备自动上料机构(如机械臂、链式输送带)、零件定位系统与自动卸料装置,可实现球笼零件从进料、装炉、回火、冷却到出料的全流程自动化操作,无需人工搬运,单炉处理时间可缩短至 1-2 小时(传统手动回火炉需 3-4 小时),生产效率提升 50% 以上。

批次一致性管控:采用 PLC 可编程控制系统,可预设不同规格球笼的回火工艺参数(如温度、保温时间、冷却速率),存储 100 组以上工艺配方,更换产品时仅需调用对应配方,避免人工参数设置误差。同时,设备配备零件识别系统(如扫码枪、视觉检测),确保每批次零件均按预设工艺处理,力学性能合格率可达 99.5% 以上(传统手动炉约 95%)。

2. 温控精度高,满足精密性能要求

多区温控与均匀加热:炉体采用分区加热设计(通常分为 3-5 个加热区),每个区域配备独立的热电偶与温控模块,可实时监测并调节炉内温度,控温精度可达 ±1℃(传统回火炉为 ±5℃),确保球笼零件各部位温度均匀(温差≤3℃),避免因局部温度偏差导致的硬度不均、变形等问题。

低温稳定性好:球笼回火温度通常在 150-650℃(根据性能需求调整,如低温回火提升硬度、中温回火平衡强韧性),设备在该温度区间内加热管热效率可达 90% 以上,且炉体采用多层保温结构(如硅酸铝纤维棉 + 岩棉复合保温),热损失率低于 5%,长期运行温度波动≤2℃,保障回火工艺稳定性。

3. 结构适配性强,兼容多规格球笼

可调式装炉结构:炉内配备可调节的料架或料盘,可根据球笼尺寸(直径 50-200mm、长度 100-300mm)调整间距与层数,单次装炉量可达 50-200 件(根据炉体规格),兼容轿车、SUV、商用车等不同车型的球笼零件,无需频繁更换工装,换产时间缩短至 30 分钟以内。

防变形设计:针对球笼异形结构(如带多个滚珠槽、花键孔),装炉时采用专用定位工装,避免零件堆叠挤压导致的变形;同时,冷却阶段采用分段式冷却(如先缓冷至 300℃以下,再自然冷却),减少热应力,零件变形量可控制在 0.1mm 以内,远低于行业标准(0.3mm)。

4. 安全与环保兼顾,符合工业标准

多重安全防护:设备配备超温报警(当炉温超过设定值 5℃时自动断电)、过流保护、炉门联锁(炉门未关闭时无法启动加热)、燃气泄漏检测(燃气加热型)等安全装置,确保操作人员与设备安全;同时,炉体外壳采用防烫设计(表面温度≤50℃),避免烫伤风险。

低能耗与低污染:加热方式可选用电加热(采用节能加热管,热效率高)或燃气加热(配备燃烧器,尾气排放符合 GB 13271-2014 标准),相比传统燃煤回火炉,能耗降低 30%-40%,且无粉尘、硫化物排放;部分设备还配备余热回收系统,可将冷却阶段的余热用于预热冷空气,进一步降低能耗。

二、核心作用:决定球笼零件性能与质量的关键工序

球笼自动回火炉通过精准执行回火工艺,直接影响球笼零件的力学性能、使用寿命与安全性,其核心作用体现在以下三大方面:

1. 消除内应力,提升零件稳定性

球笼零件在前期淬火处理后,内部会产生大量内应力(如马氏体相变导致的组织应力、温度梯度导致的热应力),若不及时消除,易出现开裂、变形等问题。自动回火炉通过控制加热温度(通常为淬火温度的 1/3-1/2)与保温时间,可使零件内部应力释放 60%-80%,提升尺寸稳定性,避免在后续加工或使用过程中出现变形,确保球笼与万向节其他部件的精准配合(如滚珠槽与滚珠的间隙控制在 0.05-0.1mm)。

例如,20CrMnTi 材质的球笼淬火后,若直接进行加工,内应力可能导致花键孔收缩 0.2-0.3mm,通过 200℃×2 小时的低温回火,可将收缩量控制在 0.05mm 以内,满足装配精度要求。

2. 优化力学性能,平衡强度与韧性

淬火后的球笼零件虽硬度高(HRC 58-62),但韧性差、脆性大,无法承受汽车行驶过程中的冲击载荷(如起步、急加速时的扭矩冲击)。自动回火炉通过调整回火温度与保温时间,可实现 “硬度与韧性的精准平衡”:

低温回火(150-250℃):保持高硬度(HRC 55-58),提升耐磨性,适用于承受磨损的球笼滚珠槽部位;

中温回火(350-500℃):降低硬度(HRC 35-45),提升韧性(冲击功 Ak≥60J),适用于球笼本体,避免冲击断裂;

高温回火(500-650℃):获得良好的综合力学性能(硬度 HRC 25-35,冲击功 Ak≥80J),适用于需兼顾强度与韧性的连接部位。

经优化回火后的球笼,使用寿命可提升至 10 万公里以上(未优化回火的零件约 5 万公里),大幅降低汽车售后故障概率。

3. 稳定组织性能,延长零件使用寿命

回火过程中,球笼零件内部的淬火马氏体组织会逐渐转变为回火马氏体、索氏体或屈氏体等稳定组织,避免在长期使用过程中因组织转变导致的性能衰减。同时,自动回火炉的精准温控可确保组织转变充分、均匀,减少组织缺陷(如残留奥氏体含量≤5%),提升零件的抗疲劳性能(疲劳寿命可提升 2-3 倍)。

在汽车行驶过程中,球笼需承受高频次的扭矩交变载荷(如转向时的角度变化、行驶中的颠簸冲击),稳定的组织性能可避免零件因疲劳产生微裂纹,进而防止断裂失效,保障行车安全。